Контроль качества сварных соединений в Туле

Ультразвуковой контроль - один из самых популярных методов неразрушающего контроля, использующий для выявления дефектов материалов ультразвуковые волны.

Для чего применяется ультразвуковой контроль? С целью повышения качества и надежности производства продукции в различных отраслях народного хозяйства: энергетике, металлургии, тяжелом и химическом машиностроении, на железнодорожном транспорте, в судостроении, в строительстве газопроводов и в других отраслях проводят неразрушающий контроль. Ультразвуковой контроль является наиболее популярным методом получения информации о дефектах, расположенных на значительной глубине в различных материалах, изделиях и сварных соединениях.

Компания «ООО НПО Прометей» оказывает следующие услуги:

- дефектоскопия основного металла

- дефектоскопия сварных швов

- дефектоскопия труб

Сочетание ряда характерных для ультразвукового неразрушающего контроля свойств делает этот вид контроля во многих случаях практически незаменимым. Данный метод является превентивной мерой прогнозирования и предотвращения неисправностей, аварийного выхода из строя машин, механизмов, металлоконструкций, трубопроводов нефте-газоснабжения, сосудов и аппаратов, работающих под высоким давлением, поковок, листового проката, труб и других видов продукции. Эта работа выполняется операторами-дефектоспистами.

Существенную роль в объективности получаемых результатов работы оператора-дефектоскописта играет его квалификация, теоретическая подготовка и навыки практической подготовки. Для повышения объективности картины качества изделия или сварного соединения внедряется автоматизация ультразвукового контроля, которая к тому же и повышает производительность труда. Чаще всего ультразвуковой контроль проводят на сварные швы, а также на те виды конструкций, дефекты которых могут привести к выходу из строя всей конструкции. Ультразвуковой контроль сегодня очень распространен среди производителей тех элементов и конструкций, которые обеспечивают нормальную жизнедеятельность населения или же нормальное функционирование предприятия. При этом методе дефектоскопии используется свойство полнотелых материалов при наличии воздуховых полостей, ржавчины растрескивания и других изъянов посылать под действием ультразвука вибрации. Наша организация предоставляет качественные услуги по ультразвуковому контролю, наши мастера имеют очень высокую квалификацию и используют в своей работе только высококачественное оборудование. Именно поэтому ультразвуковой контроль сегодня успешно применяется практически во всех областях промышленности.

Ультразвуковой контроль основан на способности ультразвуковых колебаний (механические колебания частотой 16...25 МГц) отражаться от поверхности, разделяющей среды с разными акустическими свойствами. Для получения ультразвуковых колебаний используют свойство титаната бария, кристаллов кварца и некоторых других веществ преобразовывать электрические колебания в механические и наоборот (обратный и прямой пьезоэффекты).

Ультразвуковой контроль имеет определенные преимущества перед радиационными методами: высокую чувствительность (площадь обнаруживаемого дефекта 0,2...2,5 мм² при толщине металла до 10 мм и 2...15 мм² при больших толщинах), возможность контроля при одностороннем доступе к шву, высокую производительность, возможность определения точных координат залегания дефекта, мобильность аппаратуры.

Основным методом УЗ-контроля является эхо-метод. Этим методом контролируют около 90 % всех сварных соединений толщиной более 4 мм.

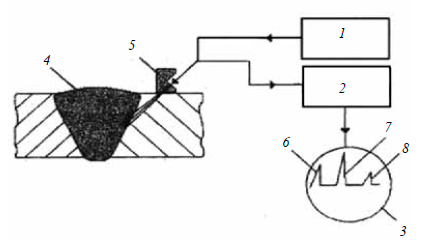

На рис. 4 представлена принципиальная схема УЗ-контроля эхоимпульсным методом с совмещенной схемой включения искателя и приемника. Импульсный генератор 1 формирует короткие электрические импульсы с длинными паузами. Искатель 5 преобразует эти импульсы в ультразвуковые колебания. При встрече с дефектом волны от него отражаются, снова попадают на искатель и преобразуются в электрические колебания, поступающие на усилитель 2 и дальше на экран прибора 3. Зондирующий импульс генератора 6 размещается в начале развертки, импульс от донной поверхности 8 – в конце развертки, а импульс от дефекта 7 – между ними. В процессе контроля сварного соединения искатель перемещается зигзагообразно по основному металлу вдоль шва 4. Для обеспечения акустического контакта поверхность изделия в месте контроля обильно смазывают маслом (например, компрессорным).

К недостаткам метода следует отнести прежде всего низкую помехоустойчивость к наружным отражателям, резкую зависимость амплитуды сигнала от ориентации дефекта.

alt="измерительный контроль"

alt="измерительный контроль"

Рис. 4. Ультразвуковой контроль сварных соединений: 1 – генератор; 2 – усилитель; 3 – экран прибора; 4 – сварной шов; 5 – искатель-приемник; 6 – начальный импульс; 7 – импульс от дефекта; 8 – импульс от донной поверхности

ВИК

Визуальный и измерительный контроль (ВИК) это один из методов неразрушающего контроля. Данный метод является базовым и проводиться перед всеми остальными методами контроля. Внешним осмотром проверяют качество подготовки и сборки заготовок под сварку, качество выполнения швов в процессе сварки и качество готовых сварных соединений. Основная задача визуального контроля – выявить вмятины, заусенцы, ржавчину, прожоги, наплывы, и прочих видимые дефекты. Как правило, внешним осмотром контролируют все сварные изделия независимо от применения других видов контроля. Визуальный контроль относиться к числу наиболее дешевых, быстрых и в тоже время информативных методов неразрушающего контроля.

Основной документ визуального и измерительного контроля – РД 03-606-03. Визуальный контроль может проводиться невооруженным глазом или с применением простейших измерительных средств. В условиях, когда для проведения контроля не достаточно обычных средств, можно использовать для диагностирования лупы с 20-кратным увеличением.

Перед проведением визуального контроля поверхность в зоне контроля должна быть очищена от ржавчины, окалины, грязи, краски, масла, брызг металла, и других загрязнений. Обнаруженные несоответствия нормам и стандартам при проведения визуального и измерительного контроля должны быть устранены до проведения контроля другими методами.

В стандартный набор ВИК входят следующие инструменты:

- лупы измерительные;

- штангенциркуль;

- линейки измерительные металлические;

- угломеры;

- универсальные шаблоны сварщика;

- щупы;

- рулетки

- фонари и другие инструменты.

Визуальный контроль и измерения производятся:

- на стадии входного контроля материала для выявления поверхностных дефектов (трещин, расслоений, забоин, закатов, раковин, шлаковых включений и др.), а также отклонений геометрических размеров заготовок от проектных;

- на стадии подготовки деталей под сборку и сварку для подтверждения соответствия стандартам

- по окончании сварки, либо на отдельных её этапах - для выявления в сварном соединении поверхностных дефектов таких как: трещин, раковин, пор, свищей, подрезов, прожогов, наплывов, грубой чешуйчатости, западаний между валиками, непроваров и др..

Во многих современных сооружениях металлические конструкции служат несущей опорой для всего здания. Они должны быть прочными и долговечными, изготовленными в соответствии со строительными нормами и требованиями безопасности.

Контроль качества сварных соединений — это обязательное условие надёжности, прочности и безопасности всего сооружения.

С целью выявить возможные дефекты, которые могут нанести серьёзный ущерб, эксперты проводят проверку на каждом этапе строительных работ. Контроль сварных швов позволяет выявить дефекты путем применения отдельных методов или комплексных:

- визуально-инструментальный контроль качества сварных соединений металлоконструкций, в результате которого выявляются поверхностные дефекты и соответствие фактических размеров швов проектным;

- механические испытания;

- ультразвуковой контроль качества сварных соединений трубопроводов и строительных конструкций;

- механические испытания арматурной и листовой стали, труб

- испытание болтовых соединений

ООО НПО Прометей использует современные технологии и оснащение.

Магнитный контроль качества сварных соединений

Магнитная дефектоскопия - один из методов неразрушающего контроля сварки. Сущность магнитных методов контроля сварных соединений заключается в выявлении рассеянных магнитных потоков, которые появляются в намагниченных изделиях в случае присутствия в них различных дефектов. Намагниченными материалами могут служить железо, никель, кобальт и некоторые сплавы на их основе.

Намагничивание изделия можно добиться, если, пропуская ток по нему, создать вокруг изделия магнитное или электромагнитное поле. Наиболее простым способом получения магнитного потока является пропускание тока плотностью 15-20 А/мм по виткам сварочной провода, намотанного витками на изделие. Количество витков обычно составляет 3-6. Для намагничивания соединения рекомендуется применять постоянный ток.

Принцип выявления дефекта в сварном шве состоит в следующем. Магнитный поток, проходя по сварному соединению и встречая на своём пути дефект, начинает обходить его из-за того, что магнитная проницаемость дефекта значительно ниже, чем магнитная проницаемость основного металла, а электрический ток, как известно, идёт по пути наименьшего сопротивления.

Технология магнитопорошкового контроля

- Подготовка поверхности сварного соединения к проверке. Поверхности необходимо очистить от загрязнений, окалины, сварочных брызг, наплывов и шлака после сварки.

- Подготовка суспензии, заключающаяся в динамичном перемешивании магнитного порошка с транспортируемой жидкостью

- Намагничивание контролируемого изделия

- Нанесение суспензии или магнитного порошка на контролируемую поверхность

- Осмотр контролируемой поверхности сварного соединения и определение участков, на которых присутствуют отложения порошка

- Размагничивание сварного соединения.

Эффективность магнитопорошковой дефектоскопии

Метод магнитопорошковой дефектоскопии обладает хорошей чувствительностью к тонким и мельчайшим сварным трещинам. Он прост в исполнении, даёт наглядные результаты, и не растянут по времени.

Чувствительность магнитопорошкового метода может различаться в каждом отдельном случае. Зависит это от следующих причин:

- Величины частиц порошка и от метода его нанесения

- Напряжения магнитного поля, воздействующего на сварное соединение

- Рода применяемого тока (переменный или постоянный)

- От формы и величины дефекта, от глубины его расположения, а также от того, как дефект ориентирован в пространстве.

- От способа и направления намагничивания соединения

- От качества и формы контролируемой поверхности

С помощью магнитных методов контроля лучше всего обнаруживаются плоскостные дефекты: сварочные трещины, несплавления и непровары, если наибольший их габарит ориентирован под прямым углом (или близким к прямому) относительно направления магнитного потока.

Дефекты округлой формы (поры, раковины, неметаллические включения) могут не создать достаточного рассеянного потока и при контроле обнаруживаются хуже всего.

Капиллярный метод контроля сварных швов

Контроль сварных швов является основным способом определить их качества. Существует несколько технологических контрольных методов, которые сегодня применяются при проверке сварочных швов, основной из них – капиллярный контроль. Он является неразрушающим и включает в себя несколько вариантов проведения данного процесса с использование разных расходных материалов. С его помощью определяются наружные поверхностные и внутренние дефекты или их отсутствие, а также изменения в зоне нагрева двух соединяемых заготовок.

Капиллярным контролем сварных соединений можно выявить практически все дефекты шва: поры, трещины, раковины, прожоги и непровары. Можно определить, как расположен дефект в плане его ориентации к поверхности сварного шва, можно определить размеры изъянов. Капиллярный метод контроля используется при сварке любых металлов (черных и цветных), пластмасс, стекла, керамики и так далее. То есть, это контроль имеет обширную область применения при определении дефектов в сварочных швах.

Суть всего контрольного процесса заключается в том, что, используя специальные жидкости (индикаторы), которые имеют свойство глубоко проникать в любые материалы, если в них есть пустоты, просачиваться сквозь него и появляться на противоположной стороне от места их нанесения. То есть, проникая в тело металла, индикаторные жидкости оставляют следы, по которым и определяются дефекты. Такие следы можно обнаружить визуально, а можно использовать для их определения специальные приборы преобразователи. Все современные методы контроля сварных швов капиллярным способом регламентируются ГОСТами.

Классификация капиллярного контроля

Существует две категории капиллярного контроля сварных швов: основные и комбинированные. Первый подразумевает под собой чисто капиллярный контроль, второй – это объединение нескольких неразрушающих способов контроля, в состав которых входит и капиллярный.

К основным методам можно отнести:

- В зависимости от того, какой проникающий раствор для этого используется: это растворы и фильтрующие суспензии.

- В зависимости от того, каким способом считывать получаемую информацию: цветовой (он же хроматический), яркостный (он же ахроматический), люминесцентный и люминесцентно-хроматический.

К комбинированным: электростатический, магнитный, электроиндукционный, радиационная технология поглощения или излучения. Во всех них используются проникающие индикаторные жидкости, то есть, применяется капиллярный вариант, но считывание информации происходит по-разному. В основном же на группы эта категория делится по характеру воздействия на поверхность сварного шва.

Цветная дефектоскопия сварных соединений

Цветные методы контроля (методы красок) основаны на том, что выявление дефекта осуществляется с помощью растворов красящих веществ, проникающих в глубь дефекта. В отличие от люминесцентных методов цветные методы контроля не требуют источников ультрафиолетовых лучей и позволяют определять поверхностные дефекты в материалах и изделиях при обычном дневном свете. Эта особенность цветных методов делает их наиболее приемлемыми для использования в полевых условиях. Эти методы применяются при контроле сварных соединений для выявления различных дефектов сварки.

Проведение испытаний. Как и при люминесцентном методе, перед проведением испытаний производят очистку поверхности детали от грязи, жиров, окалины, следов коррозии и т. д. Очистка производится самым тщательным образом до тех пор, пока все поверхностные дефекты будут освобождены от посторонних веществ, которые могут препятствовать проникновению раствора краски в глубь дефекта. Затем на очищенную поверхность в несколько приемов наносят красящую жидкость (мелкие детали погружают в жидкость), которая под действием капиллярных сил проникает в глубь дефектов.

В качестве красящих жидкостей используются специальные составы, разработанные: 80% керосина, 15% трансформаторного масла, 5% скипидара и 10 г краски Судан-3 на 1 л жидкости. В этом же институте был подобран и другой состав, отличающийся большей смачивающей способностью скипидара, 80% керосина и 10 г на 1 л жидкости краски Судан-4.

Цветной метод контроля качества сварки целесообразно использовать в сочетании с другими неразрушающими методами контроля: ультразвуковым, у-дефектоскопией и др.

Методы цветной дефектоскопии наряду с контролем качества сварных соединений с успехом используются для контроля межкристаллической коррозии металлов. По различной степени покраснения покрывающего слоя судят о глубине проникновения коррозии. Этот метод контроля также используется и для определения-качества защитных эмалевых и других покрытий на металлах.

Поддержка фазированных решёток с усовершенствованным традиционным ультразвуком

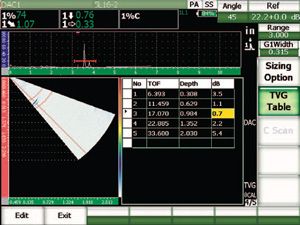

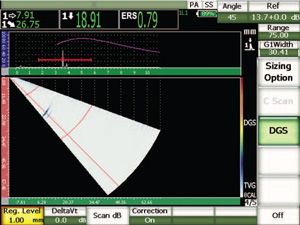

EPOCH 1000i- это портативный прочный прибор для традиционного ультразвукового контроля и контроля с фазированной решёткой. Этот прибор отличается повышенной способностью обнаружения дефектов, лучшей визуализацией представляющих особый интерес участков, а также повышает эффективность контроля путем разовой настройки для просмотра А-сканов под разными углами (законы фокусировки), таким образом устраняя необходимость использования нескольких датчиков и призм. Прибор обладает теми же исключительно надёжными рабочими характеристиками традиционного контроля, что и прибор EPOCH 1000, с дополнительным преимуществом фазированной решётки. EPOCH 1000i позволяет проводить ультразвуковой контроль в соответствии с существующими нормами и использовать преимущества фазированной решётки, обеспечивающей повышенную точность и эффективность.

EPOCH 1000i поступает со стандартной конфигурацией 16:16 и может быть усовершенствован до конфигурации 16:64 с помощью программного обеспечения. Прибор содержит также несколько функций по определению размеров дефектов. Стандартный прибор поступает с А-сканом, S-сканом, опорными и измерительными курсорами для определения размеров дефекта.

Комбинированный экран А-скана и S-скана

|

|

|

EPOCH 1000i отличается стандартным комбинированным просмотром А-скана и S-скана под любым углом между двумя заданными пользователем начальным и конечным значениями. Каждый отдельный угол из тех, что в совокупности называются законами фокусировки. можно выбирать для просмотра текущего А-скана, что позволяет одновременно выявлять и характеризовать потенциальные дефекты под разными углами с использованием фазированной решётки.

Калибровка по всем законам фокусировки

При калибровке усиления и смещения нуля в режиме фазированных решёток EPOCH 1000i использует одноэтапные процедуры для калибровки всех законов фокусировки. Эти автоматические процедуры калибровки позволяют получить изображение максимальной амплитуды или измерения времени пролёта/расстояния от единичного отражателя по всем углам (законы фокусировки). Прибор затем использует полученную амплитуду или данные по времени пролёта/расстояния, чтобы отрегулировать усиление и смещение нуля для каждого закона фокусировки, так, что калиброванные измерения получаются для каждого А-скана.

Характеристики

- С-скан с применением кодировщика или временной С-скан.

- Одно- или двунаправленная кодировка.

- Использует датчики, содержащие до 64 элементов.

- Минимальное разрешение сканирования 1 мм (0.040 дюйма).

- Хранение сжатого А-скана для всех точек С-скана.

- С-скан может быть создан на основе секторного или линейного сканирования.

- Кодирование до 3 м (118.11 дюйма) на скан (61 закон фокусировки с разрешением сканирования 1 мм)

- Просмотр изображения и А-скана для визуального анализа с помощью курсоров.